Термообработка металла

Это комплекс операций, включающих нагрев, выдержку и охлаждение металлических сплавов для изменения их внутреннего строения и структуры. Основная цель термообработки – улучшение эксплуатационных характеристик металлов, таких как прочность, твердость, износостойкость и пластичность. Этот процесс используется в различных отраслях, включая машиностроение, авиастроение и производство инструментов, для создания высококачественных металлических изделий.

Основные виды термообработки

-

Отжиг. Этот процесс заключается в медленном нагреве металла до определенной температуры и его постепенном охлаждении. Отжиг позволяет устранить внутренние напряжения в металле, сделать его более пластичным и улучшить обрабатываемость. Это особенно важно перед механической обработкой или формовкой деталей.

-

Закалка в вакуумных печах. Закалка – это быстрый нагрев металла до высокой температуры с последующим резким охлаждением в специальных средах (масло, вода, воздух). Закалка в вакуумных печах позволяет избежать окисления и деформации изделий, улучшая их твердость и прочностные характеристики. Вакуумная обработка сохраняет чистоту поверхности и повышает точность обработки деталей.

-

Искусственное старение. Это процесс термообработки, применяемый к сплавам после закалки для достижения оптимальных механических свойств. При искусственном старении металл нагревают до умеренных температур и выдерживают в течение определенного времени, что способствует усилению твердости и прочности без ухудшения пластичности.

-

Цементация. Это процесс насыщения поверхностного слоя стали углеродом при высоких температурах, что значительно увеличивает его твердость. Цементация позволяет повысить износостойкость деталей, сохраняя при этом пластичность и прочность внутренних слоев. Эта операция особенно востребована для деталей, которые подвергаются высоким механическим нагрузкам, таких как шестерни и валы.

Преимущества термообработки

-

Улучшение механических свойств. Благодаря термообработке металл приобретает необходимые свойства: повышенную прочность, износостойкость, твердость и сопротивляемость усталости.

-

Снижение внутренних напряжений. Металлы, прошедшие термообработку, теряют внутренние напряжения, что предотвращает деформации и растрескивание в процессе эксплуатации.

-

Повышение износостойкости. Особенно актуально для инструментов и деталей, которые работают в условиях интенсивного трения и нагрузки.

-

Контроль структуры материала. Процессы термообработки позволяют точно контролировать кристаллическую структуру металлов, обеспечивая необходимую микроструктуру для повышения их эксплуатационных характеристик.

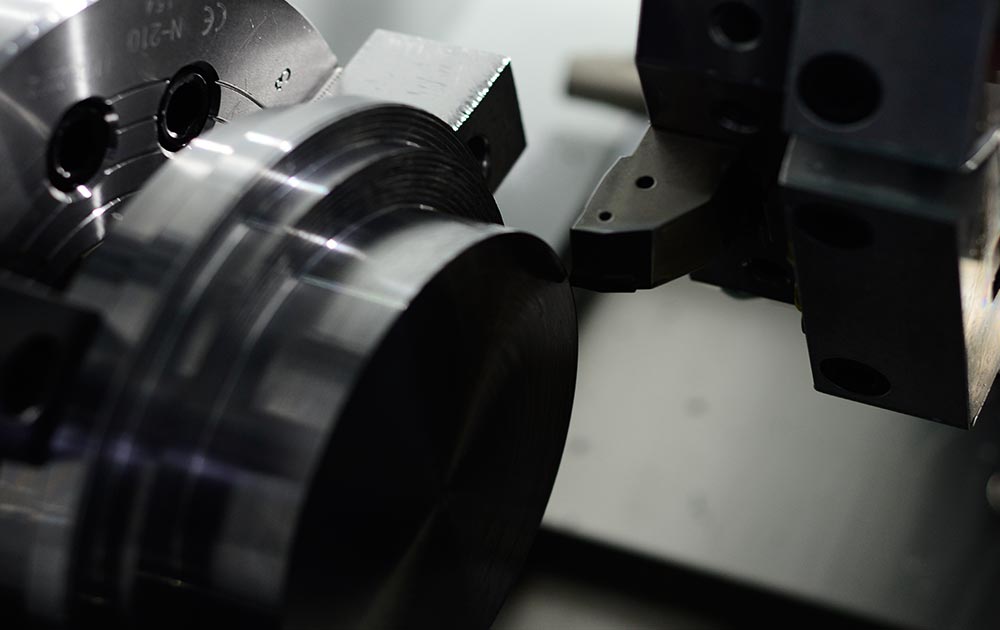

Оборудование и технологии

Для выполнения термообработки мы используем современное оборудование, включая вакуумные печи, что позволяет достичь высокой точности и качества при обработке различных металлических сплавов. Вакуумная среда предотвращает окисление поверхности и образование дефектов, что особенно важно для высокоточных деталей и сплавов с особыми требованиями.

-

Печи для отжига и закалки. Позволяют равномерно нагревать и охлаждать детали, что обеспечивает однородные механические свойства.

-

Оборудование для искусственного старения. Гарантирует соблюдение температурных режимов и времени выдержки, что необходимо для получения оптимальной прочности металлов.

Применение термообработки

Термообработка металла востребована во многих отраслях:

- Машиностроение. Для увеличения прочности и износостойкости деталей, таких как шестерни, валы и подшипники.

- Авиационная и космическая промышленность. Для создания легких и прочных компонентов, которые работают в экстремальных условиях.

- Производство инструментов. Термообработка применяется для повышения твердости режущих кромок и продления срока службы инструментов.

Мы предоставляем полный комплекс услуг по термообработке металлов, включая отжиг, закалку в вакуумных печах, искусственное старение и цементацию. Наша технология позволяет достичь высокой точности обработки, улучшения механических характеристик и долговечности металлических изделий, соответствуя всем стандартам качества и требованиям клиентов.